Un indicateur clé pour l’optimisation de la production

Dans un environnement de production industrielle, l’efficacité et la productivité sont des facteurs cruciaux pour assurer la rentabilité et la compétitivité d’une entreprise. C’est là que le Taux de Rendement Synthétique (TRS) entre en jeu. Cet indicateur essentiel permet de mesurer et de suivre l’utilisation optimale des machines et des équipements de production. Si vous connaissez déjà les bases du TRS, vous serez sans doute intéressé par notre article Comprendre et optimiser le taux de rendement synthétique, sinon, explorons ensemble le TRS!

Qu’est-ce que le Taux de Rendement Synthétique (TRS) ?

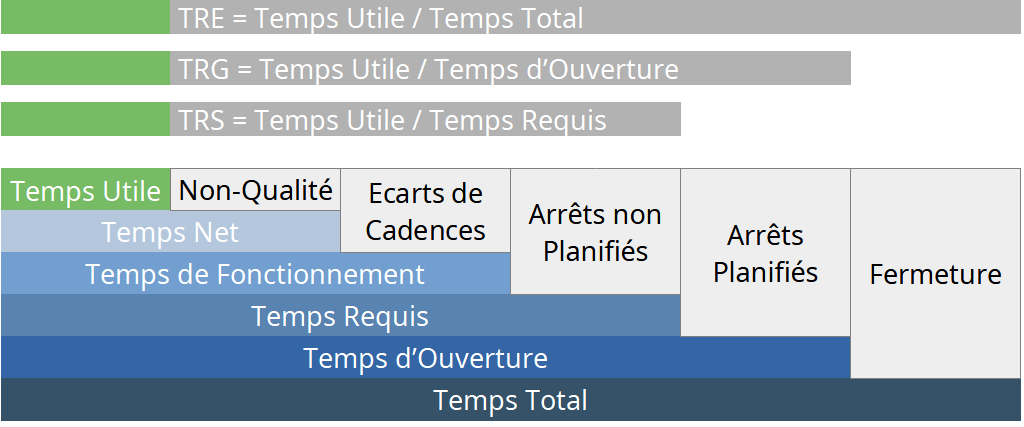

Le TRS est un indicateur de performance qui évalue le niveau d’utilisation effective d’une machine ou d’un équipement de production par rapport à sa capacité maximale théorique. Il est défini par la formule suivante :

TRS = Production réelle / Production maximale théorique

Le TRS est un standard AFNOR (NF E60-182), mais il est souvent interprété par chaque organisation, ce qui signifie que sa définition et son calcul peuvent varier légèrement selon les entreprises.

Décomposition du TRS

Le TRS se décompose en trois taux distincts, chacun représentant une catégorie de pertes de production spécifique :

- Taux de disponibilité : ce taux prend en compte les pertes liées aux arrêts non planifiés (pannes, changements d’outils etc.). Il mesure le rapport entre le temps de fonctionnement effectif et le temps de production prévu.

- Taux de performance : ce taux évalue les pertes causées par les micro-arrêts, les baisses de cadence et les ralentissements de production.

- Taux de qualité : ce taux représente les pertes liées aux défauts de qualité et aux rebuts.

Le TRS est calculé en multipliant ces trois taux, chacun étant compris entre 0 et 100 %. Par conséquent, un TRS proche de 100 % indique une efficacité de production élevée, tandis qu’un TRS faible signale la présence de pertes significatives.

La norme définit également deux autres taux:

- TRG : Taux de Rendement Global, qui vise à calculer le rendement des machines. Il est dit plus « sévère » car il s’appuie sur le temps d’ouverture et non le temps requis

- TRE : Taux de Rendement Economique, se calcule entre le temps de production des pièces et le temps total de la période de production. Il n’exclut aucune période.

Exemple de calcul du TRS

Considérons un atelier travaillant en équipe de jour pendant 8 heures (480 minutes). Le temps de fonctionnement machine constaté est de 440 minutes, avec des arrêts de 40 minutes répartis comme suit : changement de série (20 minutes, arrêt planifié), panne (15 minutes, arrêt non planifié) et réglages (5 minutes, arrêt planifié).

Le temps de cycle théorique est de 120 pièces par heure, mais la cadence réelle est de 100 pièces par heure. La quantité réalisée est de 600 pièces par jour, avec 18 pièces rejetées.

Calculons les différents taux :

- Taux de disponibilité (Td) = Temps de fonctionnement / Temps d’ouverture

Td = (480 – 40) / 480 = 0,916 = 91,6 % - Taux de performance (Tf) = Temps net / Temps de fonctionnement

Tf = (0,6 minute/pièce x 600 pièces) / (480 – 40) = 0,818 = 81,8 % - Taux de qualité (Tq) = Pièces bonnes / Pièces produites

Tq = (600 – 18) / 600 = 0,97 = 97 % - Taux de Rendement Synthétique (TRS) = Td x Tf x Tq

TRS = 0,916 x 0,818 x 0,97 = 0,725 = 72,5 %

Dans cet exemple, le TRS est de 72,5 %, ce qui indique des possibilités d’amélioration dans les différentes catégories de pertes identifiées.

Améliorer le TRS

Pour améliorer le TRS, diverses méthodes peuvent être mises en œuvre, telles que le SMED (Single Minute Exchange of Die), la TPM (Total Productive Maintenance), les 5S, l’autoqualité, les démarches ergonomiques, le déploiement de systèmes de contrôle et d’acquisition de données (SCADA) et les systèmes MES (Manufacturing Execution System).

Les systèmes SCADA ou MES sont particulièrement utiles pour le calcul du TRS, car ils permettent une collecte automatisée des données de production en temps réel. De plus, l’interopérabilité des équipements facilite la mise en place de ces systèmes grâce à des standards comme l’OPC UA.

Le MES en particulier permet d’affiner et de qualifier les données du TRS, en les rattachant à des données de production telles que lots, modes opératoires, équipes, matières premières, outils, environnement… Cette qualification permet de rendre le TRS actionnables afin d’améliorer la performance, et ouvre des possibilités d’analyse par Intelligence Artificielle.

Un outil précieux de la performance industrielle

Le Taux de Rendement Synthétique (TRS) est un outil précieux pour mesurer et optimiser l’efficacité de la production industrielle. En décomposant les pertes en trois catégories distinctes, le TRS permet d’identifier les domaines d’amélioration spécifiques et de mettre en place des plans d’action ciblés. Son utilisation, combinée à des méthodes telles que la TPM, les systèmes SCADA et MES contribuent à maximiser la productivité et la rentabilité des opérations de fabrication.

Et après ?

- Comprendre et Optimiser le Taux de Rendement Synthétique

- Les Écueils à Éviter dans l’Utilisation du TRS

- Les 6 Grandes Pertes du TRS

Références

Norme NF E60-182 sur le site de l’AFNOR

Taux de Rendement Synthétique sur Wikipedia

Définition et exemples de calcul du TRS sur FLConsultants